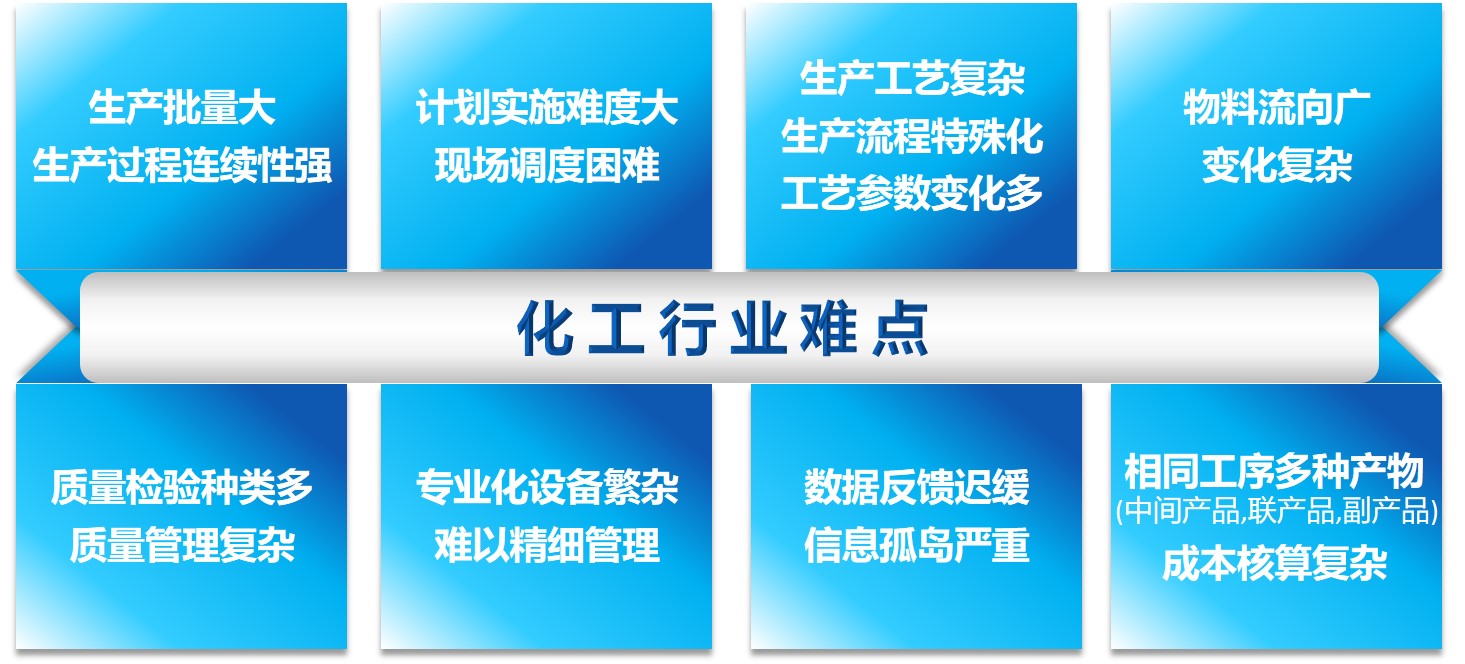

随着物联网、云计算、大数据和5G等信息技术的发展,化工制造业进入全新的数字化时代,万碧公司针对化工行业提供的MT-MES系统,构建了数字化、智能化车间的智慧工厂体系,以计划为源头,依据设备生产能力,对生产计划进行自动排程、派工;以任务为主线,对物料、人员、设备、技术准备等进行生产协同管理,实现“原料/辅料→在制品→成品”整个生产制造过程的智能化管理;以数据自动采集为手段,将生产计划、排产、执行、生产数据采集、设备协调与联合控制、计划反馈形成闭环管理,实现精益生产、精细管理,提出改进工艺、改善生产流程和管理的办法,提升产品质量,推行绿色制造,并通过智能化的数据分析功能,为企业领导做出科学决策提供重要依据,增加企业核心竞争力,进一步实现智慧工厂。

智慧型化工厂互联集成平台规划

MT-MES系统特点

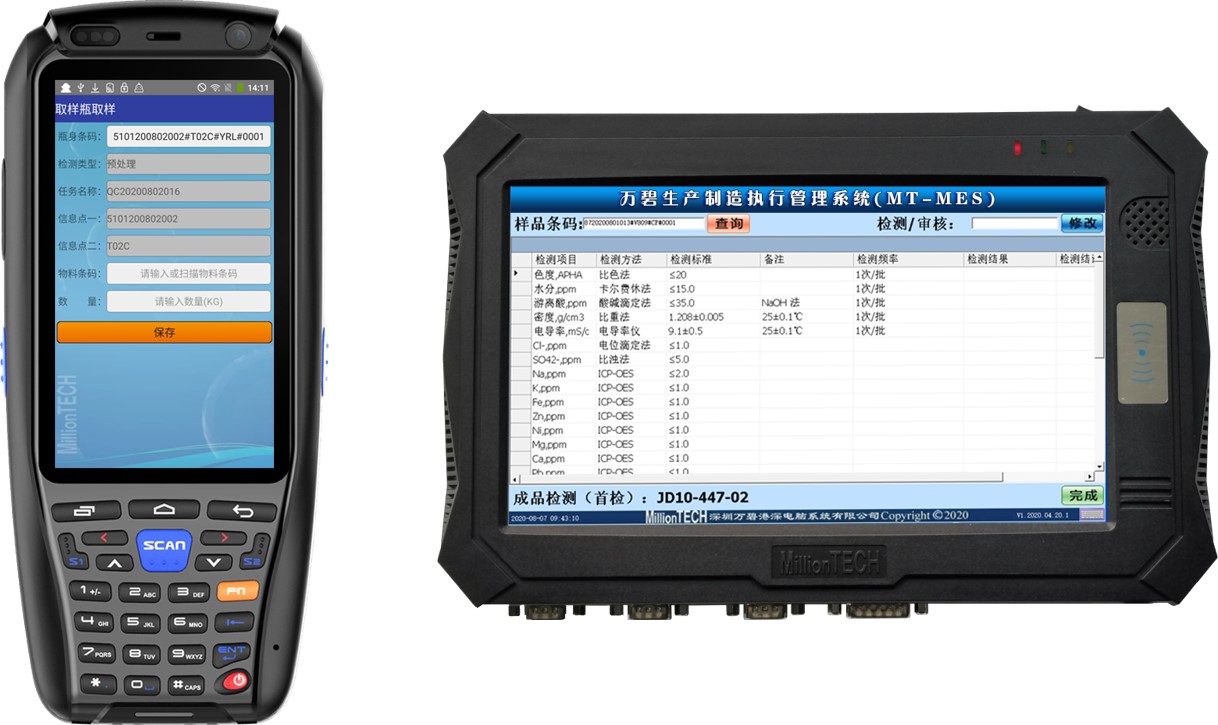

万碧自主研发设计的MT系列工业智能控制终端,为化工制造业的生产现场,提供了最得力的现场采集与控制管理手段,是MT-MES系统实现透明化、精益化生产管理最重要的、最有效的管理工具之一。

MT-9010

● MT系统工业智能控制终端,采用工业级设计标准,设备性能卓越、稳定可靠

● 可配WinCE/Win XP/Win 7/Android操作系统,应用平台多元化

● 功能强大,集成RFID、1D&2D条码扫描器、2.4G&5G双频WiFi、光纤双网卡、I/O控制管理

● 具有数据安全保障机制,选配内置UPS,断电、断网情况下有效防止数据丢失

● 接口丰富(RS232/485,USB,RJ45,GPIO),支持与各类设备通讯或控制(条码/RFID打印机、条码扫描器、RFID读写器、传感器、报警设备、输送链设备、机械臂、PLC设备、剔除装置等)

MT-MES提供计划排程、产品工艺路线设计,对生产计划、合同工单、各工序工位、生产用料、设备、模治具、人员、环境等生产/质检/维修/返工数据进行采集与实时监控,有效防错、防漏、防呆,结合电子看板直观反映车间现场生产进度、用料、在制品、投入产出、质量状况、产能效率、预警信息、异常等监测情况,实现生产过程、质量信息的正向与逆向追溯。

MT-MES系统核心功能模块

工厂资源建模

工厂资源建模

MT-MES系统建立企业结构数字模型,可实施一切量化的计算。

● 组织机构(单一工厂/单园区多工厂/集团企业异地多工厂/企业异地多外协厂……)

● 原料、辅料、在制品、半成品、成品、样品、中试产品

● 机械设备(碎料机、混料机、反应釜、分离塔、检测设备、灌装机、输送链设备、AGV、RGV、机械人……)

● 生产车间布局

● 人力资源管理

● 电子文件(工艺、质量标准、SOP、技术参数、产品配方等)

● 化工容器(槽、罐、桶、釜)

● 条码规则&标签模板&RFID标签

● 生产事件

● 关键绩效指标KPI基准

● 对外接口模式

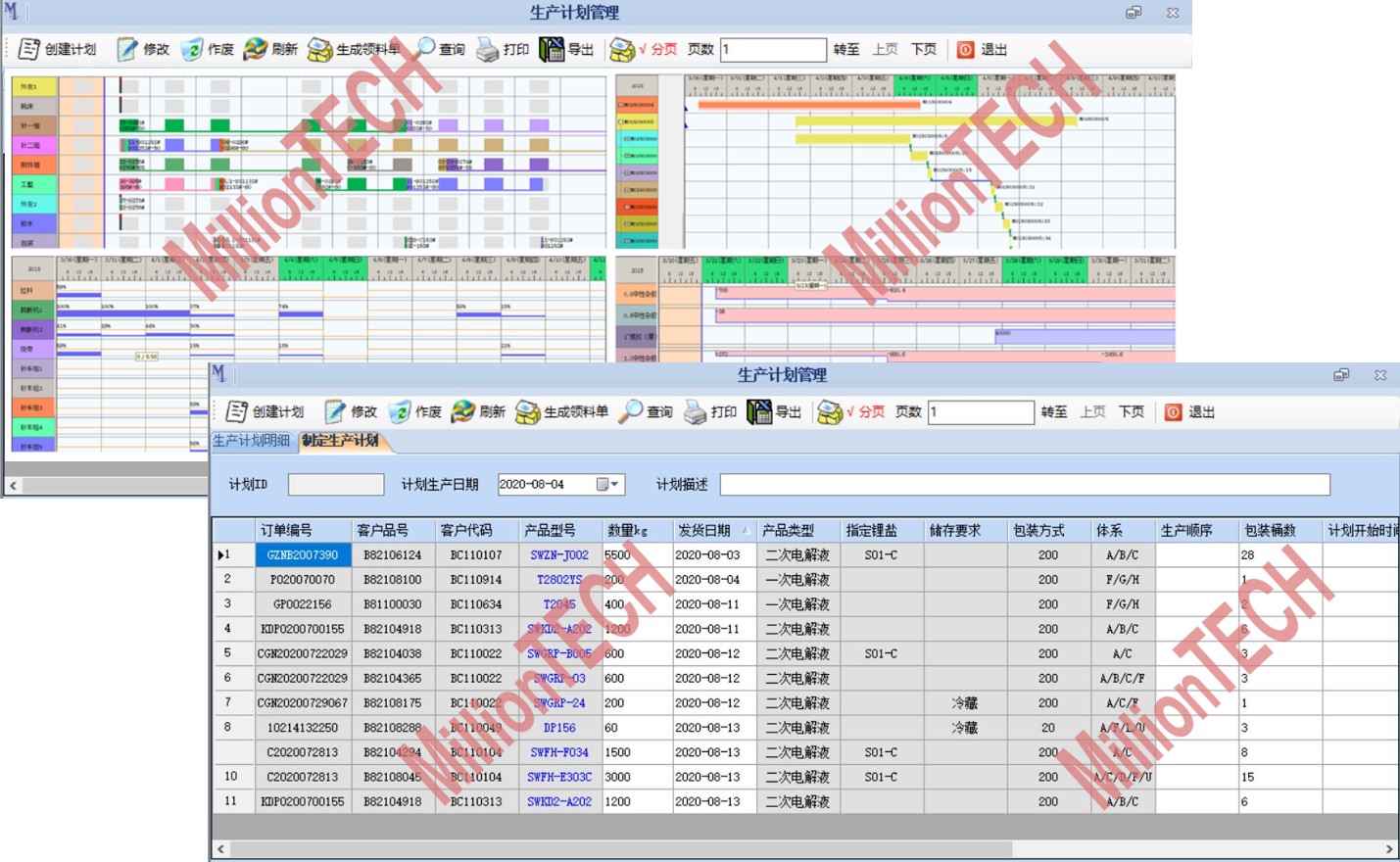

计划管理

计划管理

智能排程、协调资源

MT-MES系统提供全方位生产计划排程,利用先进的技术,在考虑交货期、企业资源(主要是物料、人员配置和设备产能)与生产现场控制与派工规则下,制定可行性生产排程计划。实现生产资源的统一调度和执行;实现柔性化生产排程、高效沟通协同,提升生产作业效率。

● 实现生产计划的动态、柔性排程,提升生产计划准确性和变更调整能力

● 实现生产趋势预测,有效消除生产瓶颈和制约因素

● 通过生产信息的关联互通,实现高效协同生产,提升生产作业效率

生产工单管理

生产工单管理

电子化工单自动派工、灵活调度

生产计划电子指令直接下达生产现场,若出现实际产能不足、设备故障、紧急插单等异常情况,MT-MES系统自动预警和告警,提升现场反馈时效和现场控制力度,进一步提高生产计划的准确性和可执行性。

● SOP、工艺参数、技术标准参数、设计图纸等工艺文件电子化管理

● E化工艺文件,生产现场工控终端随时调取和查看,作业指导更清晰、直观、便利

● 灵活调度人员、设备资源

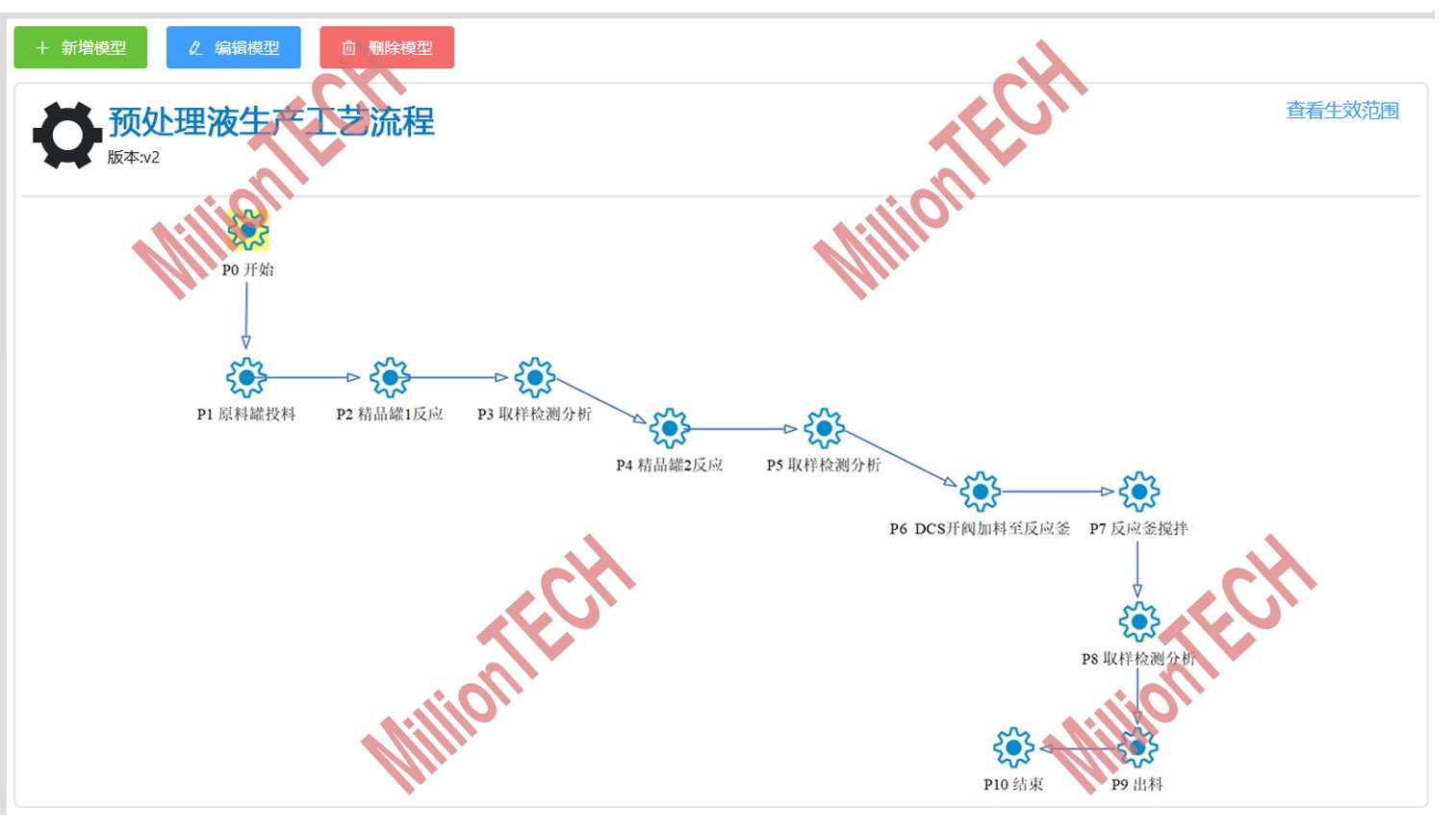

工艺流程设计图形化

工艺流程设计图形化

生产工艺流程自定义配置,图形化设计,拖拽快速、方便,复杂流程简易化展示,流程导航清晰、直观。

● 流程图标拖拽操作,操作简单快速,配置效率高

● 生产工艺流程版本控制管理,严格执行有效且正确的流程路线

● 工艺操作步骤自定义维护,工艺流程可复制,减少相似产品生产工艺流程新增维护的工作量

生产实时管控与精细化管理

生产实时管控与精细化管理

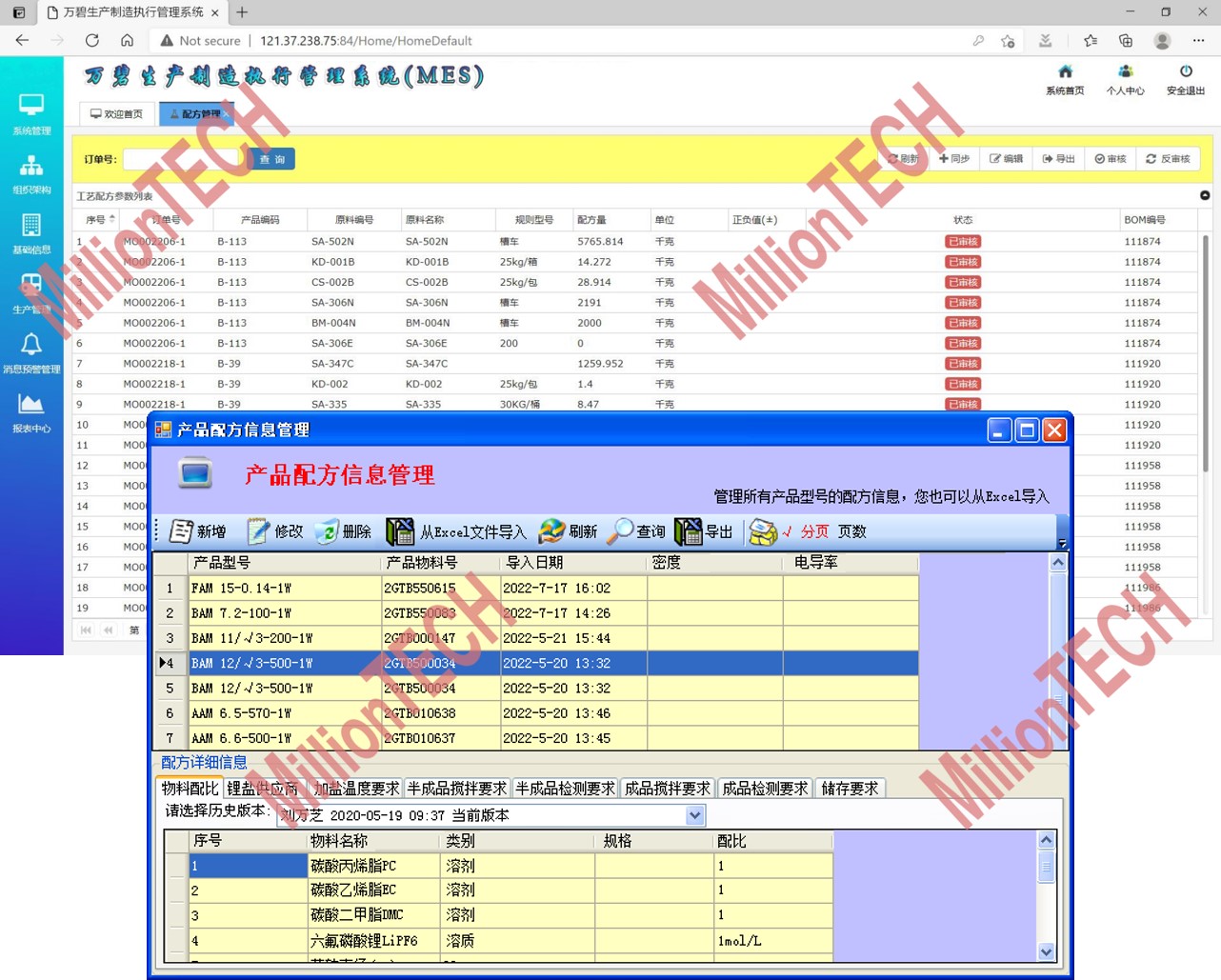

产品配方严格管理

● MES系统与ERP系统实时无缝对接,实现产品配方数据共享,减少重复工作、手工录入和人为失误 (亦支持配方电子文件直接导入)

● 支持配方信息增删改维护管理 (包括配方BOM编号、产品编号、物料编号、物料编号加密显示、物料配方量、允差范围、是否指定供应商、配方版本等)

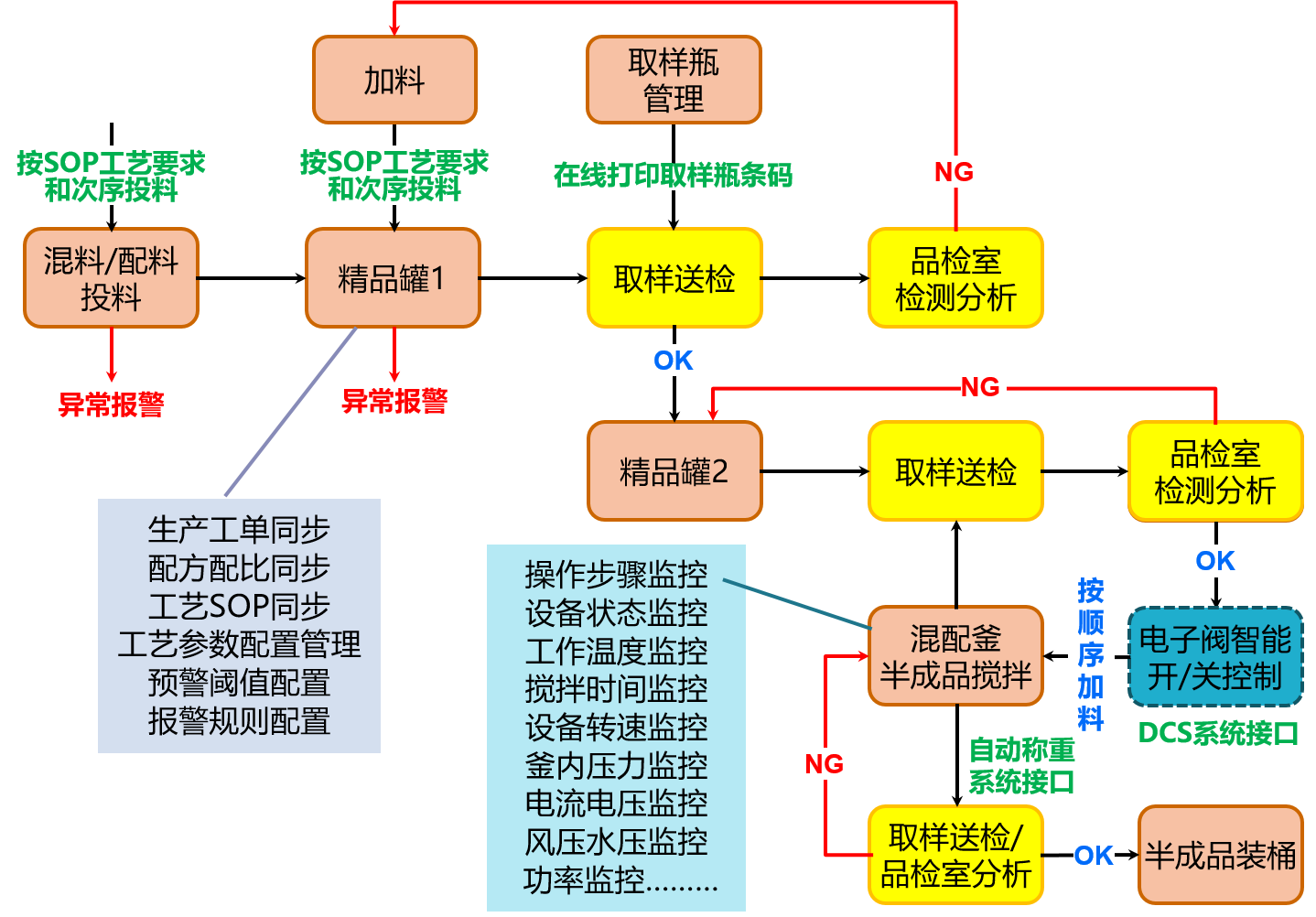

化工产品生产制程 , 关键管控节点分析设计

精准投料 , 智能防错

兼容智能投料与人工投料管理模式,实现电子阀智能控制管理(智能电子秤自动称重/DCS管道计量),自动控制电子阀开启与关闭,实时校验产品配方BOM、投料顺序、投料量、允差量,有效防错。

工序流转实时监控 , 全程追踪

● 工序流转在制品质检状态与时效性监控,全程追踪

● 工序制程管控节点任务自动提醒,实现工序有效防呆

● 实现生产指标信息的互通,生产过程实时监控与历史追溯

● 反应釜清洗、包装桶的领用、检桶、回桶等细化管理,满足化工行业多元化存储设备管理要求

● 成品分桶包装,完工产量实时统计

● 反应釜余料装桶,实时校验桶内产品成分,实现副产品的成分兼容性与集合外的控制管理

智能设备联动控制与告警

智能设备联动控制与告警

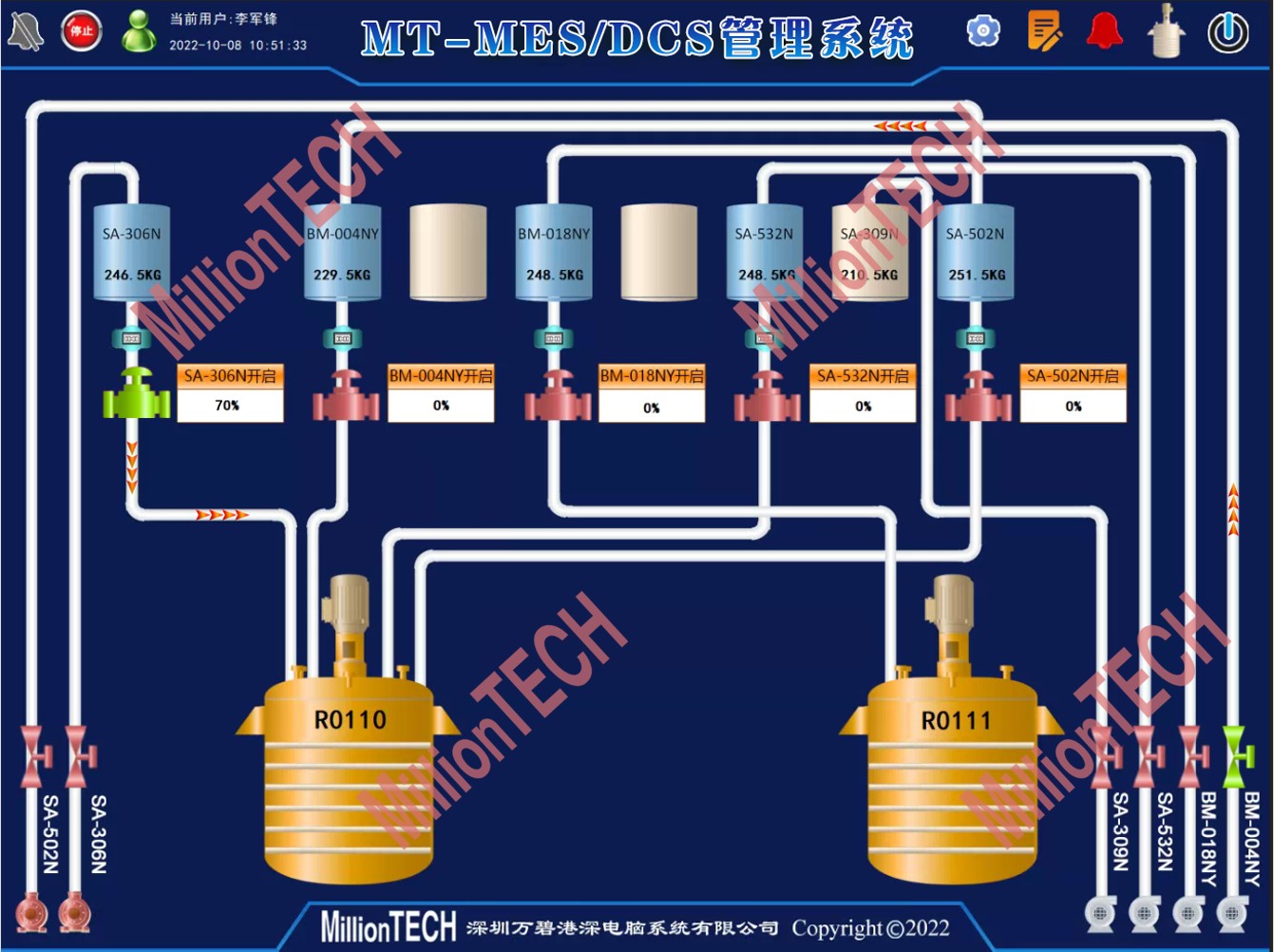

智慧化工厂MT-MES系统网络架构图

接口丰富 , 智能对接

MT-MES系统构建全厂运行设备模型平台,实现生产、设备动态数字化管理。MT-MES系统集成GPIO、RS232、RS485、RJ45等数据通讯接口和GPIO接口,支持PLC、DCS、FCS、智能设备(反应釜、机器人、自动化输送链等)、模拟量开关仪器仪表等设备的标准化采集和智能控制。

DCS智能控制 , 一键智能投料

● 可按配方及工艺,实现一键智能投料,精准、便捷、快速完成主料投料

● 通过智能电子阀控制接口、自动称重系统接口,本系统智能控制自动开启/关闭电子阀,严格按SOP加料顺序,自动投料至各个反应釜,并自动获取加料计量

● 投料过程中根据计量自动调节阀门角度,达到配方标准重量,智能控制关阀,实现精准地自动投料

● 系统默认执行投料完工验证,每次只加一种料,当前物料完成加料后,严格按配方工艺次序,自动控制开启下一物料阀门

生产制程实时全面监控

通过生产线现场工控智能终端自动采集侦测专业化设备的运行数据(包括开机、停机时间、运行时长、工作频率、运行电流、电压、温度、压力、液位、转速等),实时反映生产进度和设备工作情况。

预先设置阈值,MT-MES系统对设备运行参数异常、负荷超载/欠载/低效、合格率、不良率、进度提前或滞后进行实时预警,计划员对现场情况进行及时跟踪,实施计划调度和处理,确保生产计划如期完成。

在线报警 , 快速响应

● 在线自动报警(工艺异常/质量指标、安全环保指标超限等),快速响应,及时反馈

● 报警方式多样化(报警灯声光提示、系统提示、微信通知、看板提示等),划分报警等级,报警超时未响应,报警等级自动升级

● 实现移动互联,实时、随地查看生产数据

实时追溯 , 改善工艺

生产制程中若产生不良、缺陷或异常,可实时追溯用料、工位、设备、人员、工艺技术参数,进行对比分析和数据挖掘,迅速查明问题点,调整改善工艺、改进质量,避免同类不良再次发生。

节拍分析 , 精益生产

MT-MES系统通过对节拍趋势、节拍分布、工序节拍的分析,自动计算实际产能、人工成本核算,进行加工速度损失分析、生产线平衡损失分析,进而实现精益化生产改造,提高生产效率。

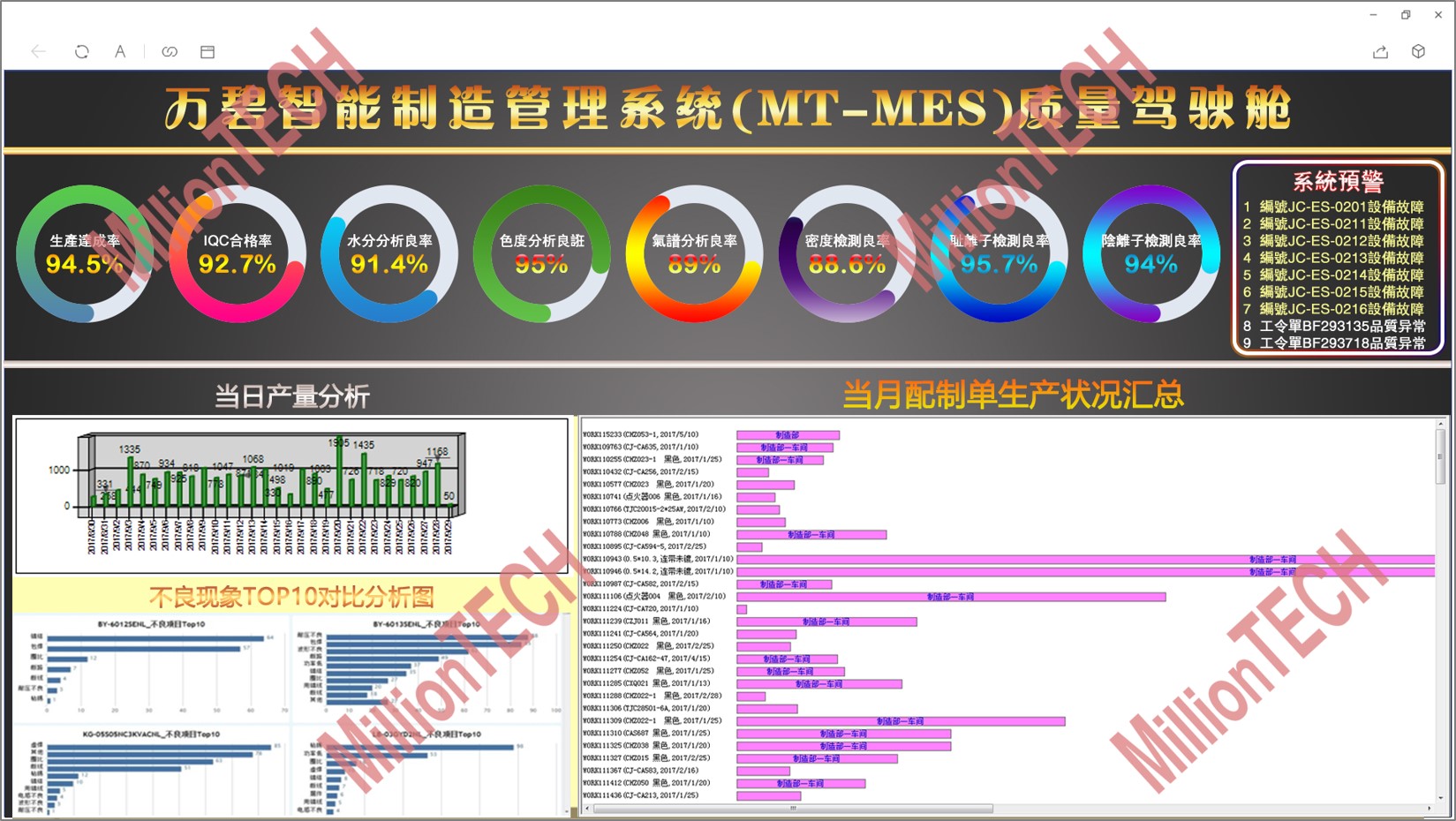

质量在线管控与追溯

质量在线管控与追溯

全程严格管控 , 质量无忧

建立闭环的质量管控体系,自定义配置质量标准和质检方案,质检数据、质检报告电子化,车间现场在线质检、取样送检与实验室检测分析管理全方面涵盖,实现待检任务自动提醒、产品质检登记、质检追溯与分析管控,提升产品合格率,满足高品质管理需求。

在线统计 , 质量追溯

MT-MES系统根据工单或产品型号,对合格数、不良数、报废数、废料数、损耗数等进行在线统计。针对存在质量缺陷的问题产品,汇总分析缺陷分布,实时追溯产品缺陷项目数、缺陷类型、来源工位、应用的生产设备、产生原因、发生时间、责任人等详细信息。

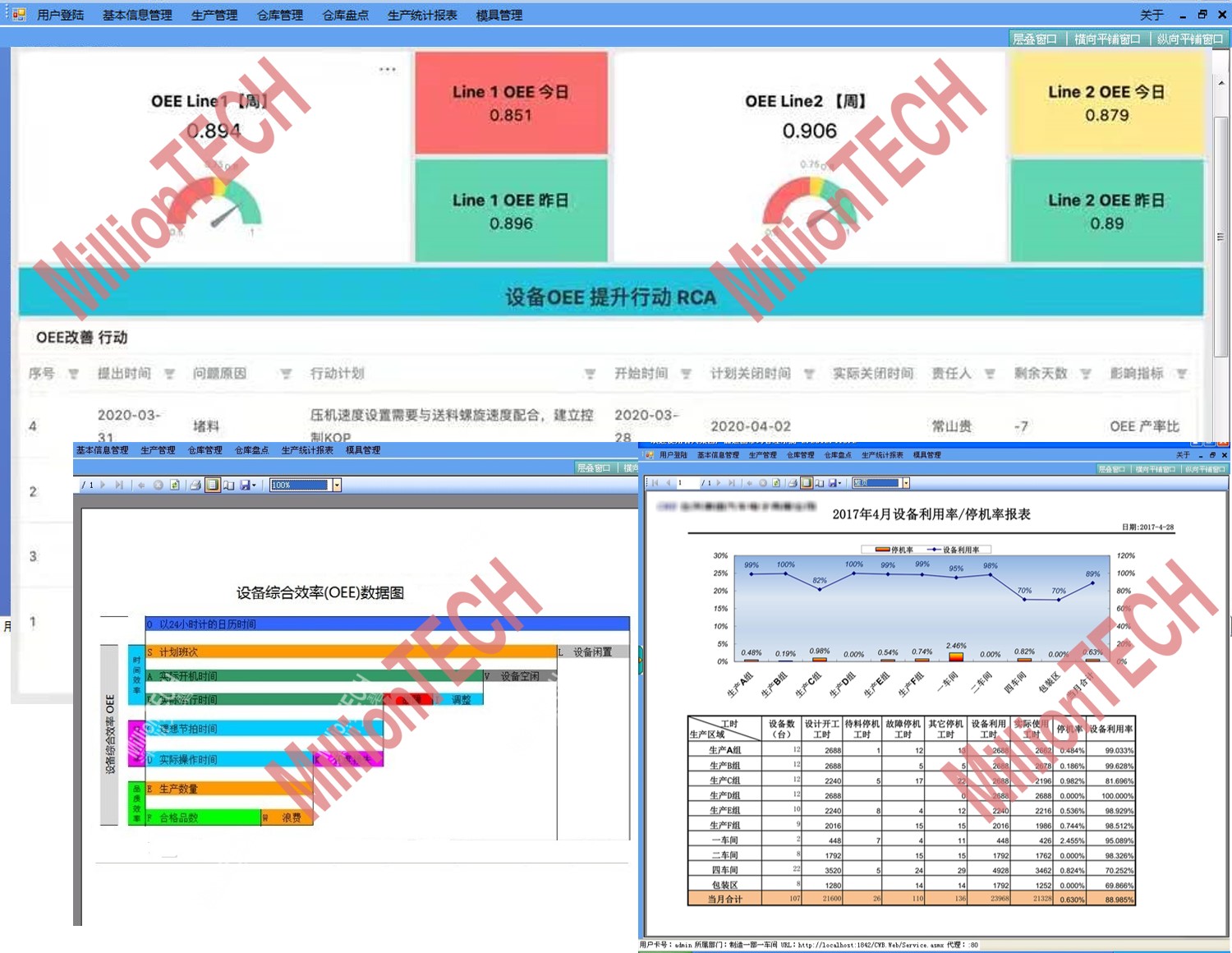

设备运维与OEE管理

设备运维与OEE管理

设备点检&巡检 , 预防性维护保养

MT-MES系统可定期自动生成(点)巡检计划,实现(点)巡检路线规划、设备进行故障申报、设备故障维修管理,实时监控设备维修申报单状态,超时未处理自动触发持续预警,提醒相关责任人及时接单、跟进处理。系统实时记录设备ID、设备类型、名称、型号、(点)巡检项目、(点)巡检结果、缺陷代码、缺陷类型、缺陷信息、缺陷照片、(点)巡检时间等详细信息。简化巡检人员操作,规范设备机台维护,及时跟踪设备情况,提高(点)巡检效率。

MT-MES系统提供预防性维护保养管理,可设置设备维护保养周期,到期自动触发预警信息,并自动生成维护保养计划,对设备实现定期定量的维护和保养管理。

寿命管理 , 自动预警

MT-MES系统提供设备与套装配件管理(或Excel文件导入),可自定义每一个产品、工序的套装配件清单、使用寿命(次数/时间)、耐用度、保养周期。在实际生产过程中,系统自动累计设备使用次数/时间,到期自动触发保养预警、更换预警,从而减少因为配件损坏引起的质量问题。

设备OEE工效分析

MT-MES系统通过对各时段、各生产设备运行情况及异常事件的汇总,对设备综合效率、实际效能分析、产能损失大小等进行分类统计,并以直观图表展示,使管理决策层充分掌握各生产设备的综合利用率、低效因素、异常原因,划分出生产改进点的轻重缓急,更好地做到有的放矢。

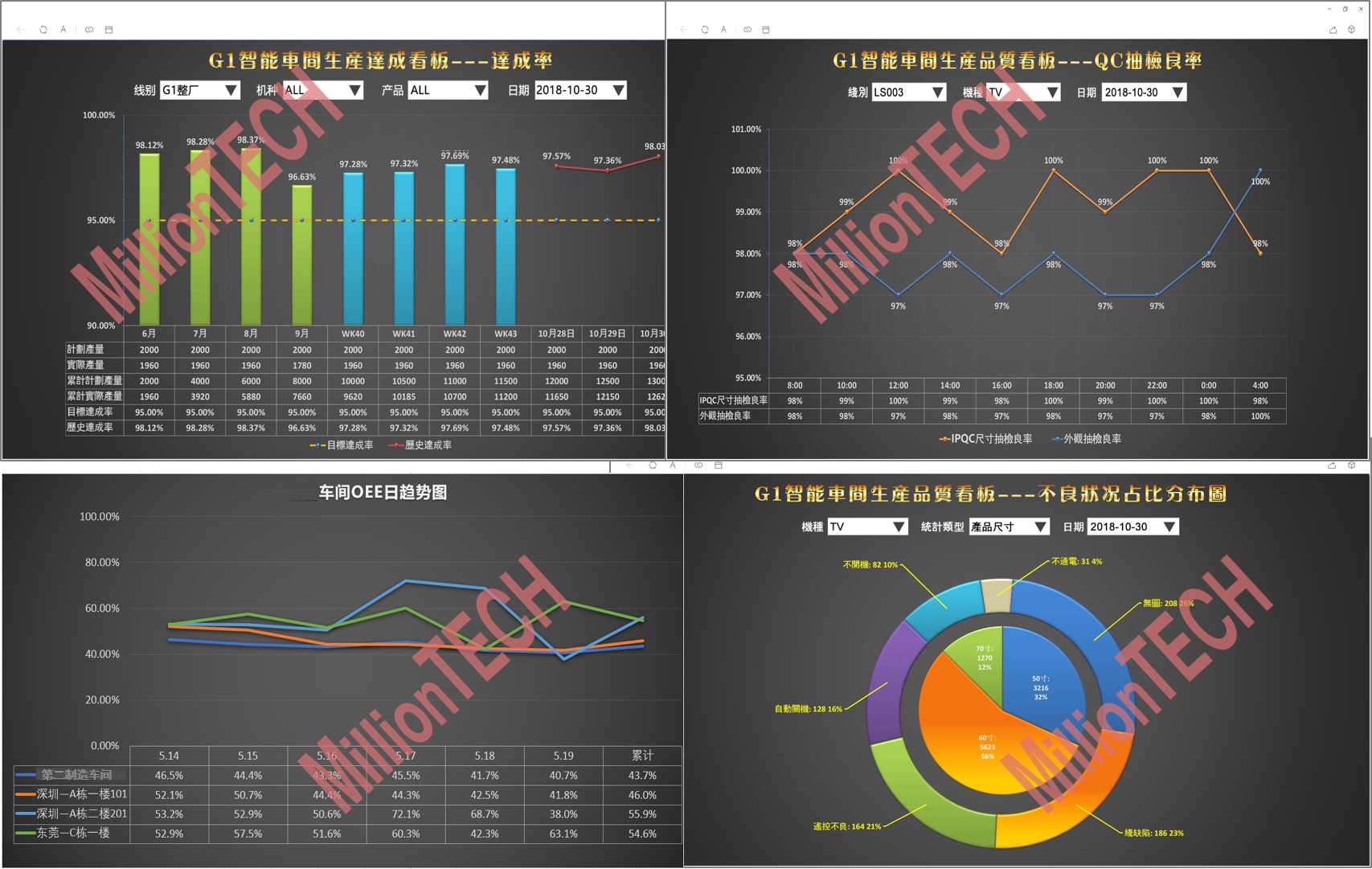

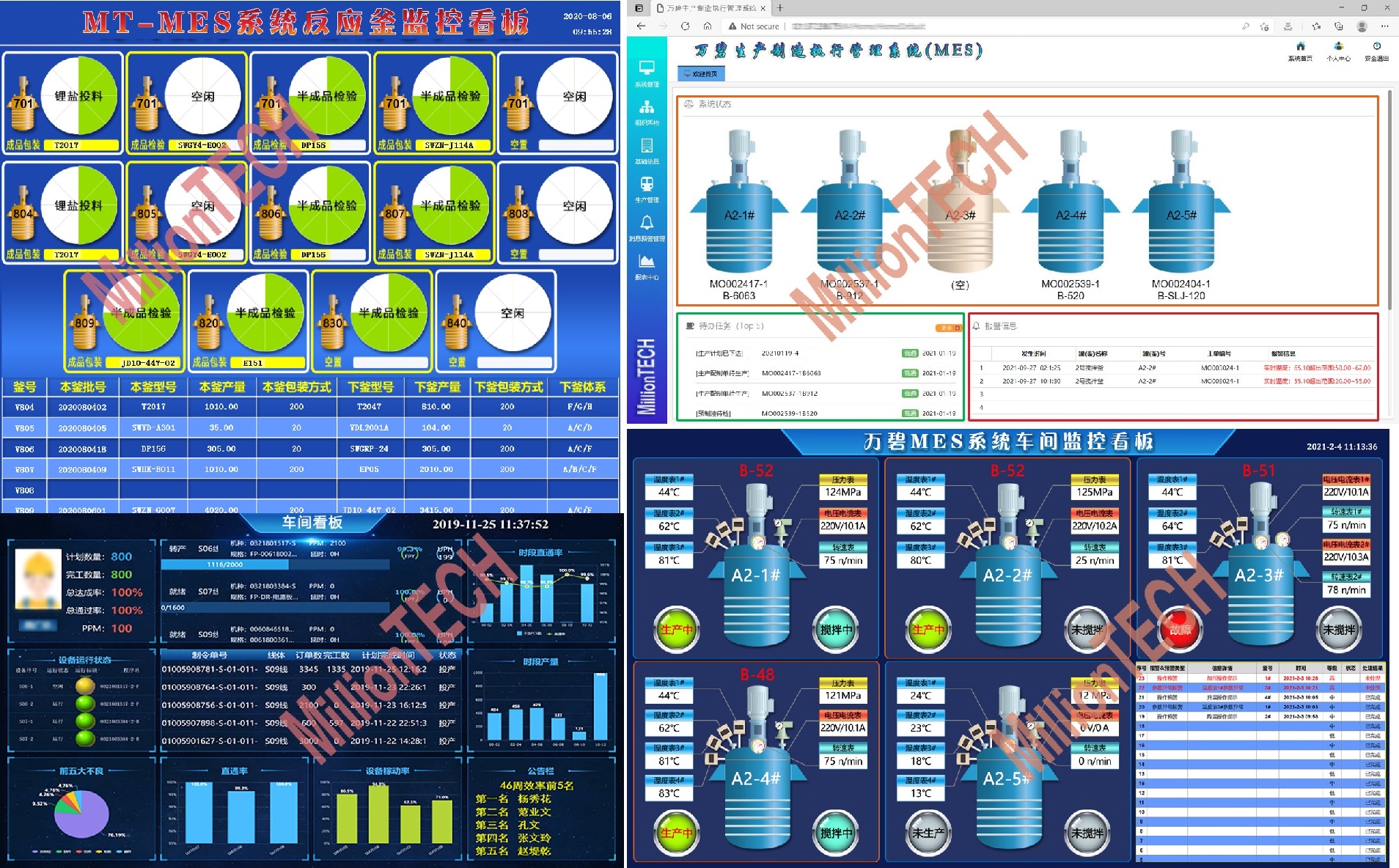

监控中心看板 , 全面化集成监控

监控中心看板 , 全面化集成监控

质量驾驶舱 , 一站工决策支持

MT-MES系统提供监控中心驾驶舱管理,全面性、多维度、直观地展示车间生产计划进度、各反应釜设备运行状态、实际产量、质检分析数据、良率/不良率情况等,实现生产现场高度透明化,准确分析并确认缺陷引入点和根本原因,做好缺陷预防、质量控制和改善,提高合格率,提升产品质量,减少NG品,降低生产成本,为高层领导提供一站式决策支持。

生产动态 , 全面监控

MT-MES系统实时掌握车间各设备生产概况,自动侦测设备运行参数及设备当前状态(如待机、生产中、未搅拌、搅拌中、故障停机、设备点检、设备保养等)及异常情况。点击设备图标,可自动获悉该设备生产中的工单、产品、工序操作步骤明细、标准产能、任务数、完成数、进度、持续运行工时、实时工效等详情,实现设备的全面监控。

绩效管理

绩效管理

权限管控 , 刷卡验证

系统权限分级管理,车间现场操作刷卡验证,非授权人员禁止操作,防止无证操作引起的安全事故和数据失真。

人员状态 , 实时呈现

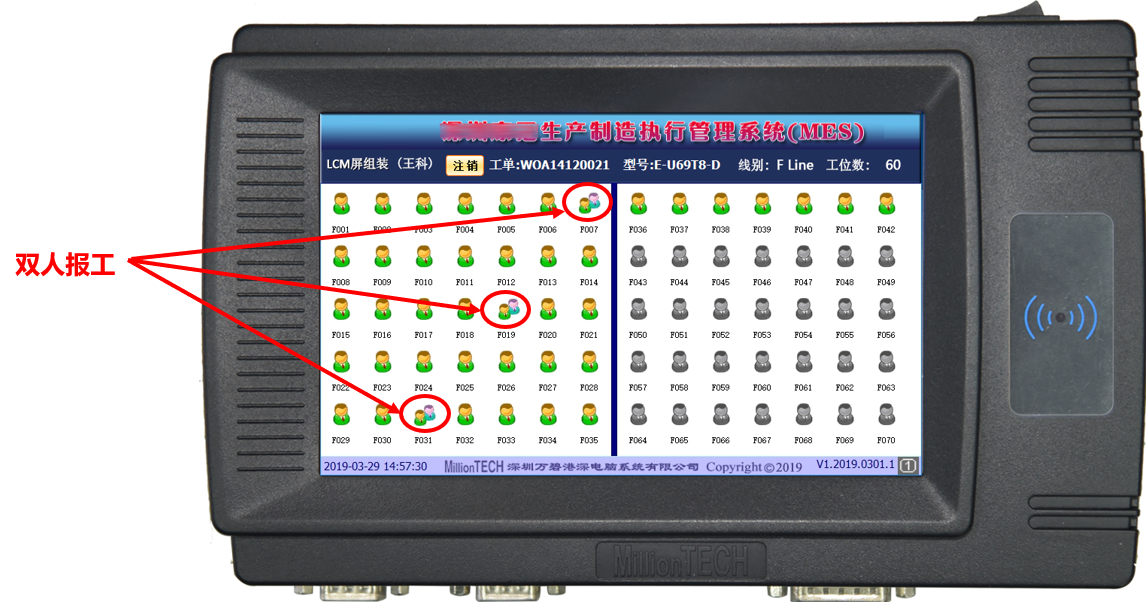

通过生产现场部署的工控智能终端采集的人员报工信息(包括员工号、班组、工位、身份角色、到岗时间、开工时间、有效作业工时、暂停工时等),方便相关管理人员观察查询人员分布、缺勤情况和工作状态,实现精确报工(单工位单人/双人报工、多工位班组报工)、人员责任追溯。

KPI绩效评估 , 精准核算

人员开工时间、暂停工时、有效作业工时等原始数据真实准确,MT-MES系统分类汇总计算的KPI绩效真实客观,便于个人工价评定、绩效工资考核、人工成本、设备生产成本、能源成本的精准核算。

生产能源监测 , 持续优化能源利用率

生产能源监测 , 持续优化能源利用率

采用自动化、信息化技术,对企业能源系统的各环节实现集中扁平化的动态监控和数字化管理,改进和优化能源使用效果,实现企业的节能降耗管理。

● 实现能源的实时、可视化、可透析管理

● 实时分析展示能源各环节的利用效率,对能源实际使用情况进行统计分析

● 构建能源数据模型及专家库,实时异常预警,及时发现能源使用问题,持续优化能源利用效率

APP应用

APP应用

掌上MES , 移动工厂

利用物联网和云服务技术,支持移动化业务办公、移动化生产管理、移动化质检追溯、移动化实时监控、移动化产品追溯、生产设备移动定位、移动化环境监测、移动化预警/告警消息推送、移动化看板管理、移动化售后服务、消费者防伪查验等APP扩展应用。智慧工厂掌上MES,一切尽在掌握中!

系统集成

系统集成

标准接口 , 个性定制 , 开放集成

建立统一的信息平台,通过开放的标准化接口和API,与ERP、WMS、DCS、SCM、吨桶运输与在线监测系统等和智能设备实现无缝对接与信息集成,帮助企业实现工业4.0。

报表平台

报表平台

多维度分析图表 , 大数据决策分析

MT-MES系统报表平台提供多维度管理生产报表,针对数据的指标与维度,将生产、质量等关键数据按类型、主题加以呈现,帮助用户从不同角度观察、分析数据,聚焦趋势规律。MT-MES系统实现大数据挖掘,将实时数据监测以及历史数据分析,以曲线、柱图等丰富的图表形式,呈现数据变化趋势,显现规律,进行决策分析。