电子制造行业产品在SMT生产过程中,存在电子原材料种类多、用量大、换料补料频繁、易出现错料等问题。为解决上述问题,本方案以生产任务单为核心,结合条码技术(或RFID自动识别技术)、无线局域网技术、SMT生产设备智能控制与设备数据采集技术,实现SMT车间生产过程透明化、全面防错、实时追溯管理,提升产品质量、减少人工出错几率、降低人工成本、减少错料产品产出和生产损失、提高异常处理效率。

构建物料基础数据

构建物料基础数据

· 构建电子物料基础数据,为SMT防错料管理提供数据基础。

· 电子料盘、Feeder、站位,三者均进行条码标识(也可采用RFID标识)。

· 电子料盘原厂条码(1D&2D)与厂内码同时兼容,减少料盘条码重贴成本。

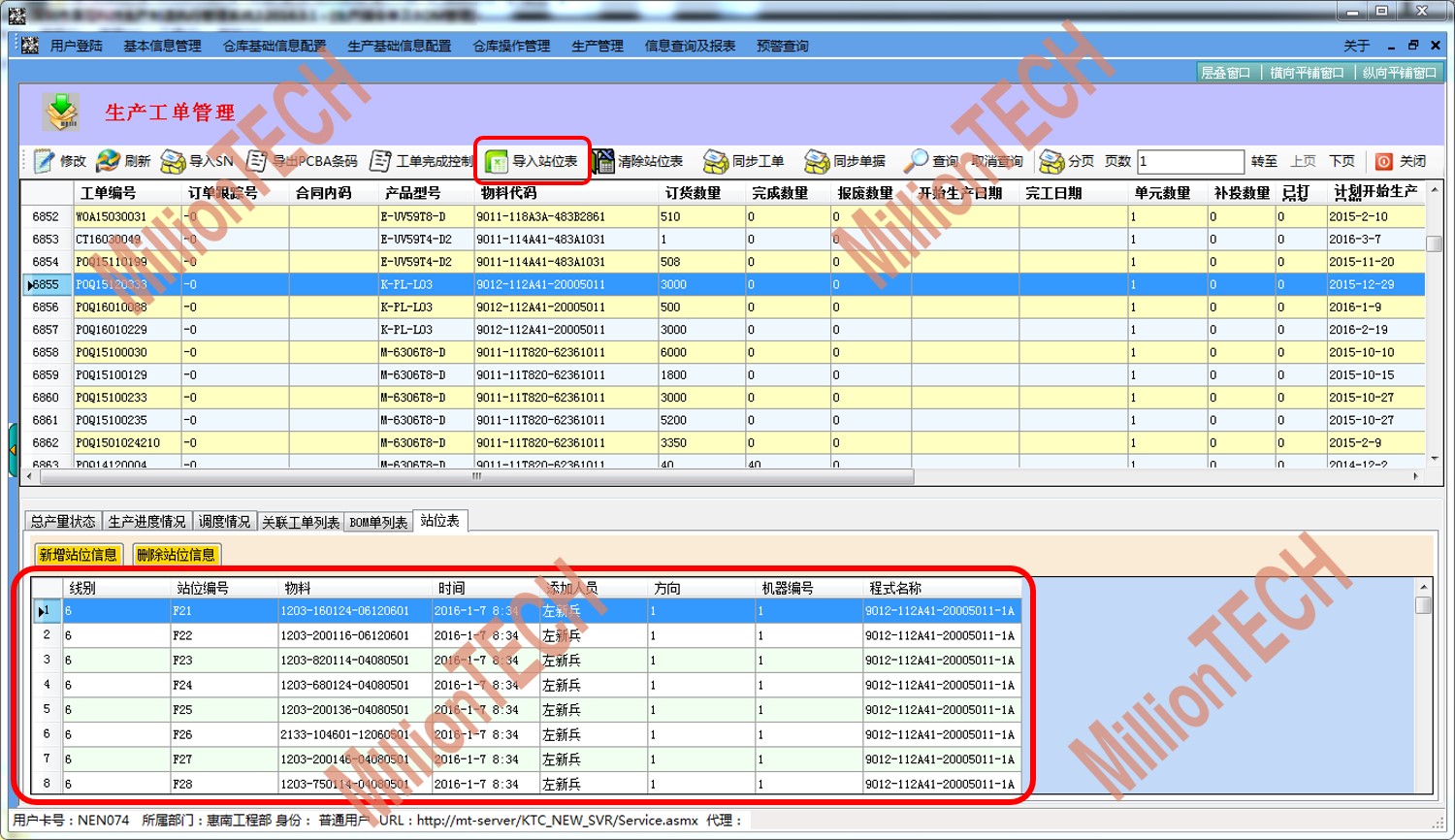

生产任务实时同步

生产任务实时同步

SMT防错料管理系统实时同步ERP生产任务单、BOM、贴片机站位信息表、ECN/ECO变更信息等(亦支持Excel文件导入),任务计划变更实时反馈生产现场。

PCB上板管理

PCB上板管理

SMT防错料管理系统提供PCB自动/手动上板管理、辅料管理、治具管理,实现上板防错、锡膏/红胶等辅料投料防错管理、钢网/刮刀等治具寿命管理,错料即时报警、治具使用寿命到期/维护到期自动预警提醒。

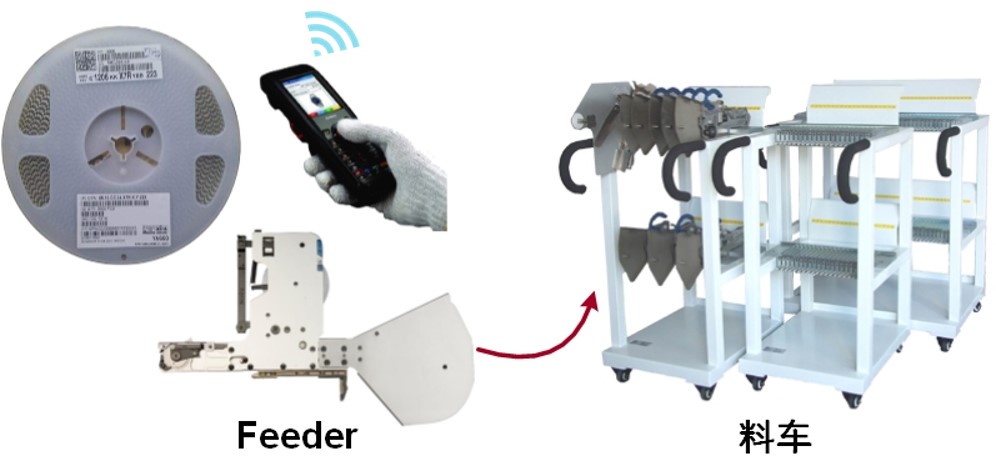

Feeder备料防错

Feeder备料防错

线边仓备料时,扫描Feeder条码、料盘条码建立绑定关系。SMT上料时,无须扫描料盘条码,直接扫描Feeder条码,即可自动获取物料信息。提前备料,减少生产现场备料时间,有效防错。

SMT制程防错

SMT制程防错

· SMT上料防错

SMT上料时,利用无线智能终端,选择生产任务单,扫描机台号,再分别扫描Feeder条码(或RFID)、站位条码(或RFID),系统自动与BOM、站位信息表核对,减少人工核对,有效防错。

· PCB双面贴片工序监控,防止工序错漏

· 扫描Feeder或料盘条码,智能提示站位信息

· 实现Feeder或料盘BOM防错

· 实现Feeder上料位置防错

· PCB双面BOM替换料自动提示,管理员授权后,允许替换上料,有效防错

· SMT接料 / 换料防错

· SMT贴片机不停机持续生产,接料扫描站位条码、料盘条码,系统自动核对BOM,有效防错

· SMT贴片机停机换料,扫描站位条码、Feeder条码,系统自动核对BOM,有效防错

质量检测管理

质量检测管理

按照检验标准、检测工位(SPI检测、AOI检测、X-Ray检测、IPQC等)、检验项目、检验方法、判定标准, 准确记录PCBA详细的检测数据和检测结果,确保生产品质。

SMT设备智能监控

SMT设备智能监控

· 对接SMT贴片机智能接口(或数据通讯接口),实时同步机台运行参数信息(包括生产数、取料数、贴装数、抛料数等),设备数据采集智能、高效

· 对接回流焊炉智能接口,实时同步机台运行参数信息(包括预热段/保湿段/回流段/冷却段温度曲线、传送速度、冷却风扇速度、功耗等),参数异常自动触发声光报警

· 实时监控机台运行状况(包括停机时间、工作时间、工作效率等)

· SMT贴片机智能停线与自动重启控制

异常报警机制

异常报警机制

· 缺料错料即时报警,及时改正错误

· 缺料提前预警,及时备料/补料

· 用料量/废料量超限自动报警

· 贴装率过低自动报警

· 抛料率过高自动报警

扩展应用

扩展应用

· 可视化电子看板 (SMT车间生产现场透明化,生产信息/异常信息一目了然)

· 手机APP应用 (手机远程办公与监控,实现移动化智能工厂)

· 工作任务&待办事项,系统消息自动通知提醒

· 预警&告警信息自动推送(邮件、微信、短信、APP等)

查询追溯管理

查询追溯管理

· 上料、换料过程记录详尽,实时追溯SMT机台、站位、料号、用料批次、用量、人员、时间等

· 问题物料自动锁库:若因物料质量问题引起产品异常,迅速确认物料批次,可结合WMS/MES

系统自动锁定在库物料,禁止发料、锁定在线物料禁止流转

· 问题物料来源追溯:可根据物料批次追溯物料来源供应商

· 问题物料生产追溯:可根据生产用料信息,跟踪追溯涉及的生产任务单、产品生产批次、在线

产品数、在库产品数、已售产品数等